名牌之花绚丽夺目,它为不畏劳苦勇于攀登的卓越者盛开

1985年12月,扬子石化从PTA装置打下**根桩始,就把生产高质量的产品作为奋斗目标。他们在消化吸收引进技术基础上作了积极改进,将装置原先高温氧化工艺成功地更改为中压氧化工艺。1990年4月,拥有两条生产线的扬子石化PTA装置全面投产。

然而,当人们的喜悦还挂在脸上,装置的“堵、卡、漏”就威胁着产品质量。被邀请来就诊的外国**面对这“先天不足”的装置也无能为力,生产陷入困境。扬子石化职工在经过800多个“大手术”、“大换血”后,制约PTA生产的瓶颈问题终于一个个地被消除,终于迎来PTA生产发展史上的辉煌:1994年,实现了PTA装置包括产品质量在内的全面达标,并以48.5万吨的年产量超过45万吨的原设计标准,仅用4年时间就走过同类装置一般要8年才能走完的达标之路;接着,在1996年成功地实施PTA装置的60万吨技术改造,装置产能跃上新台阶;2006年11月,采用当今****技术的一条年产45万吨PTA生产线又在扬子石化建成投产。

至此,拥有三条生产线的扬子石化PTA装置产能跻身全国三强,规模化效益日益凸显,开车以来的近千万吨PTA全产全销。

不仅追求生产上的产量高,更全力追求质量上的优中优

扬子石化不仅追求生产上的产量高,更全力追求质量上的优中优。他们把生产高质量的产品建立在大胆创新,开发拥有自主知识产权的国产化技术的基础上。

2001年,他们的PTA成套技术开发列入了中国石化“十条龙”重点攻关项目。他们联合相关单位通过对反应机理、生产工艺技术软件、反应器结构和设计制造、设备配套、工艺过程优化控制等的攻关研究,不断探索加强质量控制、提高产品质量之路,使PTA的一些质量指标达到国际**水平,同时开发了“大型PTA生产过程智能建模、控制和优化技术”,获得2005年度国家科技进步二等奖。该公司研究院与生产厂协作完成的氧化单元工艺设计,形成新的自有专利技术,对提高产品质量起到显著作用。

“决不让1吨不合格的PTA产品出厂”是扬子石化坚定不移的决心。这个公司一直借鉴国外**企业的PTA质量标准,以高于国内行业标准的要求狠抓PTA产品质量控制。PTA装置所在的化工厂把**终产品质量进行分解,落实到整个生产工艺过程的每一个环节,从原料进厂到成品出库,每一道工序都有一个质量控制关,对不合格产品及时返料、重新加工,直至合格后才予出厂。1998年,该厂启用ISO9002质量体系,并于当年通过了ISO9002贯标认证,产品质量管理与国际接轨,走上程序化、制度化道路。承担公司质量检验和管理重任的扬子石化质检中心,将“PTA创名牌产品”作为明确目标,精心组织实施,持续加强全方位管理,不断提高人员素质和装备水平,持续跟踪分析检验的**技术,为PTA创名牌产品在分析检测、样品剖析、仪器维护维修、人员培训、试剂制备等方面提供了**可靠的服务。

“铭记社会责任,恪守诚信理念,创造卓越质量,铸就国际品牌”是扬子石化的质量方针。目前,他们正全力开拓、不断创新,朝着“扬子PTA成为**名牌产品”的目标全速前进。

——扬子石化PTA创名牌故事

2022年-中铁二十局集团有限公司雄商高铁站前七标项目经理部

2022年-中铁二十局集团有限公司雄商高铁站前七标项目经理部 2022年-陕西延长石油延安能源化工有限责任公司聚烯烃灌装

2022年-陕西延长石油延安能源化工有限责任公司聚烯烃灌装 2022年-麻家梁煤业有限责任公司工作面奥灰水地面区域治理

2022年-麻家梁煤业有限责任公司工作面奥灰水地面区域治理 2022年-亚洲基础设施投资银行贷款河南郑州等地特大暴

2022年-亚洲基础设施投资银行贷款河南郑州等地特大暴

华润电力红安天明150MW风电项目220kV升压站PC工程

华润电力红安天明150MW风电项目220kV升压站PC工程 华润清远清新林泉扩建50MW风电项目主体施工工程招标公告

华润清远清新林泉扩建50MW风电项目主体施工工程招标公告 华润水泥合浦分布式光伏项目EPC工程总承包招标公告

华润水泥合浦分布式光伏项目EPC工程总承包招标公告 华润电力鲤鱼江电厂贮灰场环境治理及综合利用光伏项目110kV

华润电力鲤鱼江电厂贮灰场环境治理及综合利用光伏项目110kV 山西阳泉矿区泊里煤矿项目井底车场水仓、主排水泵房及主变电所掘

山西阳泉矿区泊里煤矿项目井底车场水仓、主排水泵房及主变电所掘 山西乡宁焦煤集团东沟煤业有限公司工业广场边坡项目治理工程总

山西乡宁焦煤集团东沟煤业有限公司工业广场边坡项目治理工程总 利用亚行贷款中国—东盟中小企业协同创新发展综合提升

利用亚行贷款中国—东盟中小企业协同创新发展综合提升 中铁二十局集团有限公司雄商高铁站前七标项目经理部粉煤灰

中铁二十局集团有限公司雄商高铁站前七标项目经理部粉煤灰 陕西延长石油延安能源化工有限责任公司聚烯烃灌装改造

陕西延长石油延安能源化工有限责任公司聚烯烃灌装改造 麻家梁煤业有限责任公司工作面奥灰水地面区域治理工程招标公告

麻家梁煤业有限责任公司工作面奥灰水地面区域治理工程招标公告 亚洲基础设施投资银行贷款河南郑州等地特大暴雨洪涝灾害灾后恢复

亚洲基础设施投资银行贷款河南郑州等地特大暴雨洪涝灾害灾后恢复 (2022年)鲁山豫能抽水蓄能有限公司河南鲁山抽水蓄能电站安

(2022年)鲁山豫能抽水蓄能有限公司河南鲁山抽水蓄能电站安 (2022年)海南新媒体绿都一期项目(西地块)电梯采购与安装

(2022年)海南新媒体绿都一期项目(西地块)电梯采购与安装 (2022年)同煤大唐塔山煤矿有限公司四盘区立井井筒装备安装

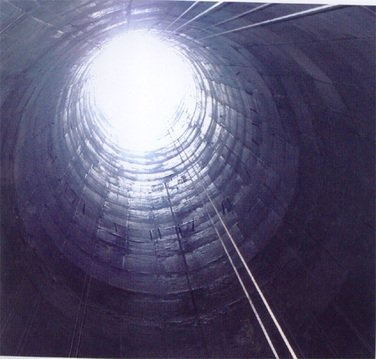

(2022年)同煤大唐塔山煤矿有限公司四盘区立井井筒装备安装 (2022年)亚洲开发银行贷款山西城乡水源保护和环境改善示范

(2022年)亚洲开发银行贷款山西城乡水源保护和环境改善示范 2022年-首钢股份公司迁安钢铁公司炼铁作业部烧结精

2022年-首钢股份公司迁安钢铁公司炼铁作业部烧结精 2022年-江苏省液化天然气储运调峰工程项目取排水工程施工

2022年-江苏省液化天然气储运调峰工程项目取排水工程施工 2022年-山西忻州神达万鑫安平煤业有限公司矿井兼并重组整合

2022年-山西忻州神达万鑫安平煤业有限公司矿井兼并重组整合 2022年-山西忻州神达原宁煤业有限公司90万吨/年矿井兼并

2022年-山西忻州神达原宁煤业有限公司90万吨/年矿井兼并 2022年-成庄矿选煤厂煤泥干燥系统改造工程招标公告

2022年-成庄矿选煤厂煤泥干燥系统改造工程招标公告 2022年-高青县春汇综合智能仓配物流园项目施工总承包

2022年-高青县春汇综合智能仓配物流园项目施工总承包 2022年-陕西中烟工业有限责任公司汉中卷烟厂卷包除尘

2022年-陕西中烟工业有限责任公司汉中卷烟厂卷包除尘 2022年-同煤大唐塔山煤矿有限公司煤泥烘干生产线清洁热源工

2022年-同煤大唐塔山煤矿有限公司煤泥烘干生产线清洁热源工 2022年-承德航天天启风光储氢一体化多能互补示范项目

2022年-承德航天天启风光储氢一体化多能互补示范项目 2022年-利用亚洲开发银行贷款农业综合开发长江绿色生态廊道

2022年-利用亚洲开发银行贷款农业综合开发长江绿色生态廊道 2022年-嵩县前河矿业有限责任公司葚沟矿区天井钻机工程

2022年-嵩县前河矿业有限责任公司葚沟矿区天井钻机工程 2022年-广东陆河抽水蓄能电站施工电源工程建设项目招标公告

2022年-广东陆河抽水蓄能电站施工电源工程建设项目招标公告 首钢股份公司迁安钢铁公司炼铁作业部烧结精3、返8通廊加固设计

首钢股份公司迁安钢铁公司炼铁作业部烧结精3、返8通廊加固设计 江苏省液化天然气储运调峰工程项目取排水工程施工招标公告

江苏省液化天然气储运调峰工程项目取排水工程施工招标公告 山西忻州神达万鑫安平煤业有限公司矿井兼并重组整合项目矿建工程

山西忻州神达万鑫安平煤业有限公司矿井兼并重组整合项目矿建工程 山西忻州神达原宁煤业有限公司90万吨/年矿井兼并重组整合项目

山西忻州神达原宁煤业有限公司90万吨/年矿井兼并重组整合项目 电影里的红外线布置防盗系统到底是什么?

电影里的红外线布置防盗系统到底是什么? HDMI 影音数码无线影音收发器 无线高清延伸视频介绍

HDMI 影音数码无线影音收发器 无线高清延伸视频介绍 盘锦星月菩提价格

盘锦星月菩提价格 锅炉清灰除焦之王,惠施通WL101

锅炉清灰除焦之王,惠施通WL101 数控车床自动上下料机器人

数控车床自动上下料机器人 古建圆木机试机

古建圆木机试机 丁香上海月嫂保姆就业培训视频宝库D 点击:5391

丁香上海月嫂保姆就业培训视频宝库D 点击:5391 印度辣木籽

印度辣木籽 样品展示

样品展示 运输车辆

运输车辆 深圳市金力通电子

深圳市金力通电子 三阳立体光栅材料有限公司

三阳立体光栅材料有限公司 自吸软门帘

自吸软门帘 公司产品案例

公司产品案例 辽宁伟鸿不锈钢材料有限公司(东莞分公司)

辽宁伟鸿不锈钢材料有限公司(东莞分公司) 深圳市俊仁科技有限公司

深圳市俊仁科技有限公司 西宁高价回收废旧颜料

西宁高价回收废旧颜料 开封电子料回收公司

开封电子料回收公司 北京通州区专业钢结构加固制作各种改造加固68603771

北京通州区专业钢结构加固制作各种改造加固68603771 黄埔区废铜回收电话

黄埔区废铜回收电话 回收ABS加纤防火塑料粒子

回收ABS加纤防火塑料粒子 宝鸡铂金回收多少钱

宝鸡铂金回收多少钱 回收西门子人机屏KP900

回收西门子人机屏KP900 惠州哪里回收压敏胶

惠州哪里回收压敏胶 石家庄板式换热器/石家庄板式换热器厂家

石家庄板式换热器/石家庄板式换热器厂家 镇康县烟囱避雷针更换公司欢迎盘询

镇康县烟囱避雷针更换公司欢迎盘询 丹阳市中学生厌学逃学-家长推荐新未来教育

丹阳市中学生厌学逃学-家长推荐新未来教育 永康黄金回收公司咨询联系13868034765资讯

永康黄金回收公司咨询联系13868034765资讯 江苏科盟电线电缆有限公司卷筒电缆RVV-NBR荆州斗轮机电缆

江苏科盟电线电缆有限公司卷筒电缆RVV-NBR荆州斗轮机电缆 东莞重卷放卷机销量最好

东莞重卷放卷机销量最好 长春插卡水表批发

长春插卡水表批发 郫都停车设备机械立体停车场 莱贝简易升降式机械停车库厂家

郫都停车设备机械立体停车场 莱贝简易升降式机械停车库厂家